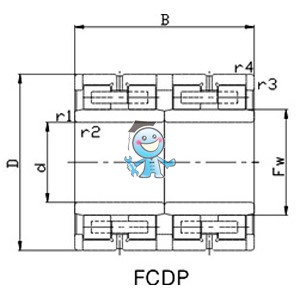

軸承型號:FCDP180256930 舊代號: 內徑:900mm 外徑:1280mm 厚度:930mm 內圈外徑:1000mm 倒角:7.5mm 動載荷:33000KN 靜載荷:93000KN 脂潤滑極限轉速:300r/min 油潤滑極限轉速:400r/min 參考重量:4080Kg 內圈重量:536Kg

軋機軸承,系指用于壓延行業,即有色金屬、黑色金屬及非金屬制品壓延。用于壓延輥系輥徑處及滾筒上的軸承。通常采用四列圓柱滾子軸承承受徑向載荷,推力滾子或推力球軸承以及向心角接觸球或向心滾子軸承承受軸向載荷。現大多采用油氣潤滑或油霧潤滑及油脂的方式進行潤滑冷卻。

原理

軋機油膜軸承技術,是個系統工程技術,同時,也是個多學科領域的綜合性工程技術,它的發展速度和所形成的配套能力,從 一個側面反映了中國工業的發展速度與所達到的水平。茲從運行技術、 制造技術、測試技術、理論研究、產品開發、成套能力等幾個主要方面進行簡要的論述

1. 運行技術,包括軋機油膜軸承零部件的儲放、清洗、安裝、調試、運轉、維修、診斷、管理等一整套知識與技能。運行技術的正確運用,是軸承安全運行的可靠保證。

2. 制造技術,我國軋機油膜軸承主要零件的研制,始于50年代后期,是在一無圖樣、二無資料、三無專有設備的情況下進行的。 研制軋機油膜軸承主要零件,并非易事,從材料選擇、工藝路線、加工方法到專用工裝設計與制造等有著一整套的工作程序。從材料選擇上,要考慮到錐套與減摩材料的配對,錐套的鍛造工藝性,襯套鋼套與減摩材料的結合,鋼套的工藝過程;從工藝路線上,要滿足錐、襯套的技術要求,同時還要利用已有加工設備,這本身需要理論與實踐的很好結合,比如,在鋼套的內表面如何 進行物理(包括機加工)與化學處理,才能增加結合力;在加工 方法上,我們知道,錐套與襯套是民品中加工精度*高的,錐套表面粗糙度為Ra0.05μm(襯套為Ra0.2μm),幾何精度高,變形難以控制,表面粗糙度低,必須進行超精加工,表面不允許出現多棱柱、螺旋、振紋等;專用工裝的設計與制造,也是很重要的,是實現加工方法,保證加工精度的關鍵。

3. 測試技術,包括兩部分:一部分為零件加工的測量技術,另一部分為試驗研究中的測量技術。

由于油膜軸承主要零件的加工精度高,要求測量精確、快捷。為了達到這一要求,首先要有高精度的測量儀器(具)和與之相配套的輔助儀器(具),同時,對加工中的測量和加工完成后的質檢測量,必須執行科學的測量方法和具有嫻熟的技術。為此,除了購買、定制高精度測量儀器(具)外,還設計、制造了專用儀器(具)及附具,執行一套科學的測量方法和程序。這就保證了測量重復性好,精度高。

為深入了解油膜軸承工作時的參數情況,探討規律性,太原重機廠從1972年開始做了大量的試驗室的臺架測量和軸承在實際工作運行中的承載、轉動、耗電、供油等外部內部參數的測量工作。測試范圍,包括軸承內部工作區域的油膜壓力場、油膜厚度場和油膜溫度場等,這些場量的測量屬于非常規性的,從測量傳感器到二次儀表,均無現成的可買。

所以,要自行研制。以太原重機廠強度試驗室為主體,建成一支專業測試隊伍,與清華大學等單位聯合攻關,進行了測試技術和儀器儀表的研究、研制工作,先后進行了電阻式、電感式、電容式和電渦流式測試技術與 一、二次儀器的研究和研制,并成功地獲得了大量數據,重復性好,規律性強,測量精度高。同時,還對相關技術,包括定標、抗干擾、回轉信號的輸送,以及多種信號的同步測量、記錄、打印等進行了研究和應用。

4. 理論研究,在軋機油膜軸承主要零件研制成功后,原機械部把產品開發與理論研究的任務同時下達給太原重機廠,60年代初期的理論研究工作,主要是產品的設計計算,其基礎是以經驗為主。

隨著軋機裝機水平的不斷提高,帶動了軋機油膜軸承的理論研究工作,真正自主開展理論研究工作,始于1974年。當時的主要工作是探討工作機理,從經典潤滑理論建立數學模型,數值計算方法,準解析方法等,把理論研究又引深一步。鑒于經典理論的油膜峰值壓力達100MPa以上,繼而進行了彈流理論的應用研究工作,當時,研究彈流的一些學者,只注重了反形接觸的高副彈流的研究,而對滑動軸承,認為是非典型彈流問題,甚至有人認為重載油膜軸承不屬于彈流范疇。