當前,我國已經進入中國特色社會主義新時代,社會的主要矛盾為人民日益增長的美好生活需要和不平衡、不充分的發展之間的矛盾。人民美好生活的物質條件是由制造業提供的,人民多樣化的需求表現為批量化、定制化,需要制造企業進行智能制造并快速交付。

要繼續做好兩化深度融合,就是要推進智能制造,推動制造業加速向數字化、網絡化、智能化方向發展。制造企業面臨著全球化的市場競爭、跨區域的產品合作、日益增加的開發成本、要不斷開發新產品和提高效率,而且同時還要保證質量等諸多矛盾,亟需解決。

同時,也要清醒認識智能制造的宏觀概念,如IoT(Internet of things,物聯網)、CPS(CyberPhysical Systems,信息物理系統)、MES(Manufacturing Execution System,制造企業生產過程執行系統)、ERP(Enterprise Resource Planning,企業資源計劃)、SCM(Supply Chain Management,供應鏈管理)、CRM(Customer Relationship Management,客戶關系管理)、數字化、定制化、虛擬制造、智能維護等等,也要思考并解決“智能制造”如何在制造企業落地,依托什么工具提升效率及效率倍增以及具體實現途徑。

汽車零部件制造企業的智能制造實現的途徑應從產品設計數據入手,打造產品的3D唯一數據源,構建產品生命周期管理(Product Lifecycle Management,PLM)的平臺,實現產品設計、工藝設計、生產制造、財務管理的一體化,進行定制化、批量化的生產模式創新。

1PLM概述

產品生命周期管理(PLM)是一種先進的產品開發管理模式和管理理念,已經逐漸成為汽車產品協同開發的新模式。PLM以協同過程管理技術為核心, 把人、過程和信息有效地結合,使產品從設計一直到報廢的整個生命周期中都能支持與產品相關聯的過程與系統。如支持MES、ERP等。

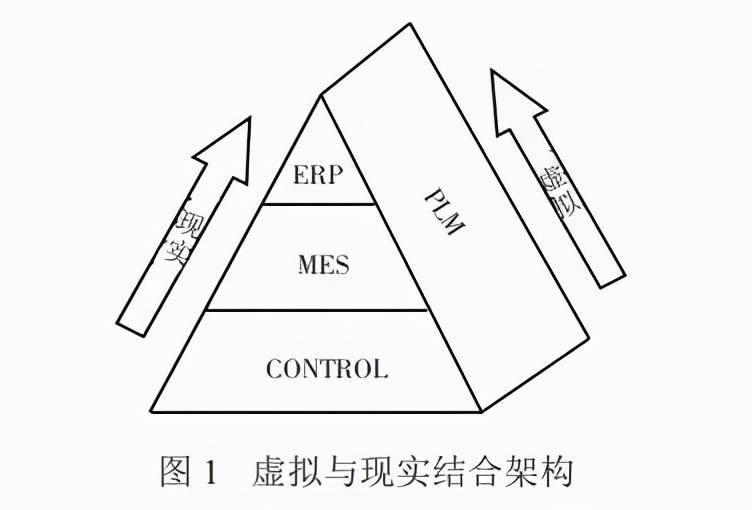

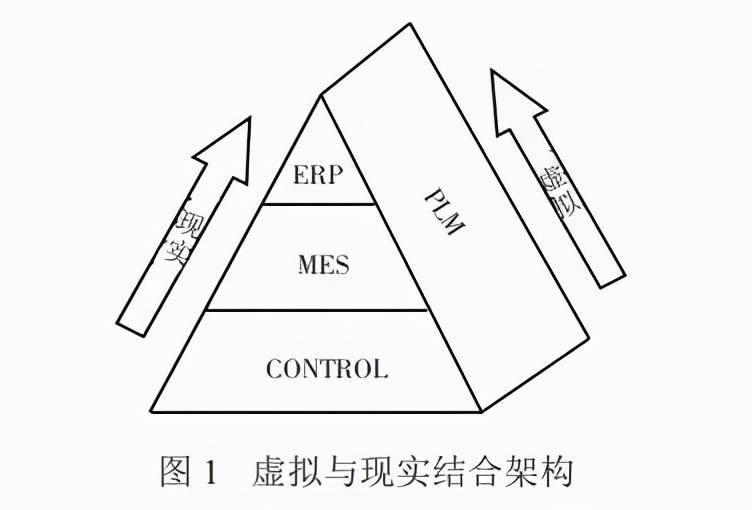

PLM為虛擬范疇,是在計算機的虛擬環境下的。包括產品主數據管理、產品設計、工程生產物料清單、工藝路線管理、過程仿真等。CONTROL、MES、ERP為現實范疇,是在現實中真實存在的。其中CONTROL層包括計算機輔助制造、實時數據交換、產線自動化;MES層包括訂單執行、質量管理、互鎖與追溯、生產物流管理、電子操作說明書等;ERP層包括物料資源規劃、采購管理、訂單管理、財務與控制等。

虛擬與現實結合,在虛擬環境下驗證可行性之后,在現實世界中真實生產,并在虛擬環境同步展示,這樣的數字化企業平臺使一切成為可能。如圖1虛擬與現實結合架構所示。

建立PLM的目的就是實現效率提升、效益提升。企業已經在前幾年就實施了ERP,但產品屬性不齊全,管理粗放,數據存在“瑕疵”,工藝設計嚴重依賴工藝工程師的經驗與技能,效率較低,導致產品 開發周期長。為縮短新產品的開發周期,提高產品設計與工藝設計的重用率,減少投資失誤,在虛擬階段引入PLM就提到了日程上。

國內的北京汽車、長安馬自達、奇瑞、吉利、福田雷沃、重慶小康等有先見之明和有實力的汽車制造公司都已經在實施PLM系統。PLM也正成為全球制 造業信息系統建設的大趨勢。

3PLM系統的目標

目的已經明確,就是要樹立目標,開展建立PLM的工作。根據公司實施多年的信息化的基礎與現實情況,制定出建立PLM系統要實現的如下幾個目標:

(1)實現PDM(產品數據管理)。建設產品3D設計平臺,規范設計流程,保證產品數據本身和數據更 改過程的準確性、完整性和一致性;實現多形態BOM輸出,以及產品和車型關聯輸出;產品3D模型能夠與VR/AR系統對接,實現設計產品3D模型基于VR/AR技術的實時同步顯示;提高產品研發效率,縮短開發周期。

(2)實現CAPP(工藝數據化管理)。建立數字化制造的工藝設計和工藝部署模式,快速、準確的實現產品設計到工藝設計無縫銜接,提高工藝設計效率, 縮短工藝設計周期;實現工藝從設計到部署的流程化、信息化、系統化,建立工廠模型和數字化工藝模型BOP,以及與 MES系統、VR/AR系統接口。

(3)實現工藝仿真。基于生產線&設備、輔助設備及其他必須展示對象的3D設計數模(或STP格式),通過輕量化處理、修復及格式轉換,輸出輕量化的、并能夠在PDPS中完整打開的JT文件,實現3D模式下的生產線工藝設計驗證和工藝仿真,能夠與VR/AR系統對接,實現基于VR/AR技術的工藝設計驗證和工藝仿真可視化,提升工藝設計質量,降低制造過程中的試制成本。

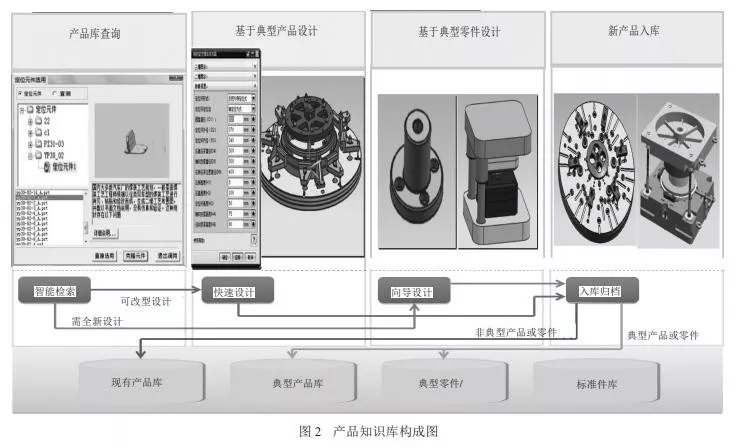

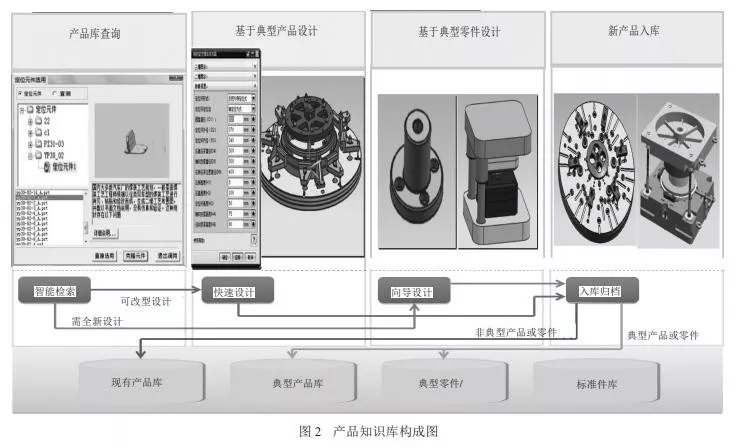

(4)構建知識庫。建立產品研發、工藝、流程規范、總結、FEMA文檔知識庫,減少設計、工藝環節中 的低水平重復設計,提高產品數據準確率、重用率。實現產品和工藝設計過程的FEMA庫管理,實現與質量平臺的數據對接,結合項目管理保證已有的FEMA在新產品設計、工藝中必須執行,知識庫有助 于研發效率倍增。其中在產品設計階段所使用的產品知識庫的構成圖如圖2所示。

(5)實現項目管理。在設計、工藝一體化平臺中融入項目管理功能,實現整個項目研發過程中的工作任務分級分解、交付物匯總收集和分級管理、各級任務工作負荷統計分析、項目進度跟蹤等功能,提高項目管理的精細度、實時性和準確度。

4PLM與其他系統的關系

4.1 PLM與PDM的關系

簡單的說,PDM(Product Data Management,產品數據管理)管控的是靜態的數據,而 PLM 則管控整個研發過程的數據。PLM包含PDM,PDM是PLM的功能之一。PDM只是產品研發階段的數據管理,PLM包含了除此之外的全生命周期的數據管理與跨越供應鏈的所有信息的管理。

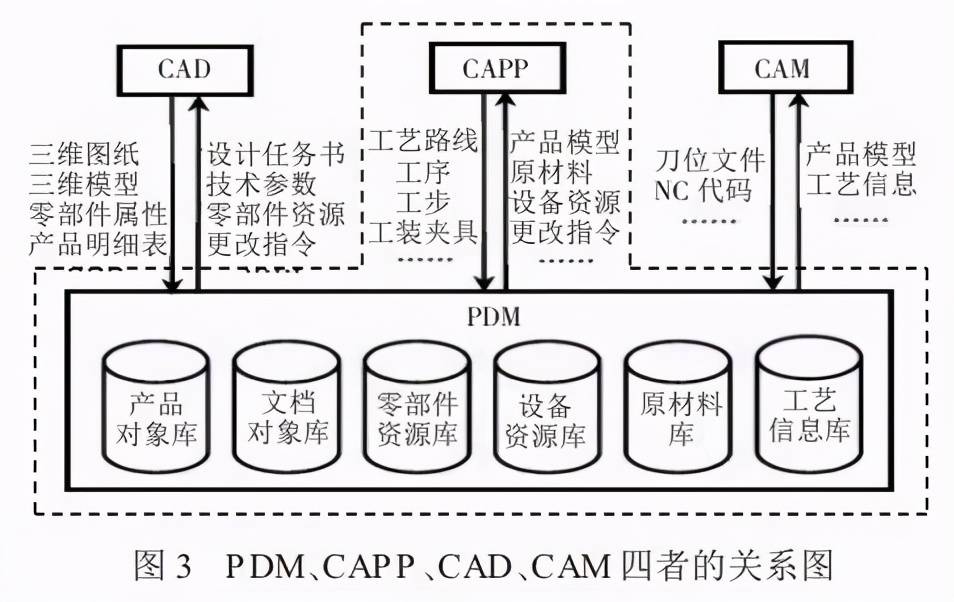

4.2 PLM與CAPP的關系

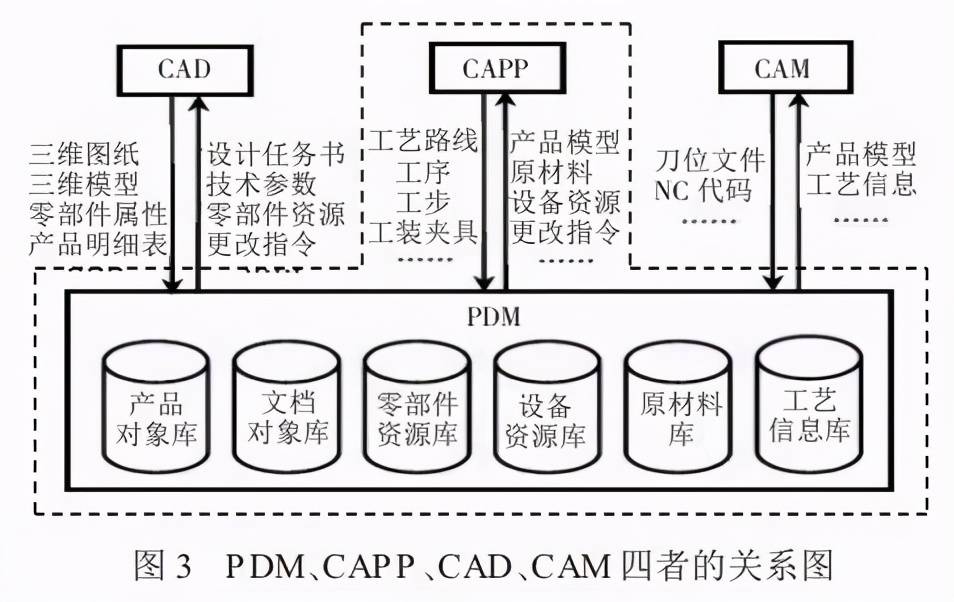

借助于CAPP系統,完成零件從毛胚到成品的設計、制造的過程,CAPP的深度應用還需要有效地總結行業工藝“設計經驗”和“設計知識”,提高重用率, 解決對有經驗的工藝工程師的依賴。完整的數據流, 是智能制造實現的基礎。PDM、CAPP、CAD、CAM四者的關系圖如圖3所示。

4.3 PLM與ERP的關系

PLM和ERP是相互補充的兩個系統。產品的信息是存在于PLM中的,而不是存在于ERP系統中的。ERP系統不僅要引用產品數據,還要在處理業務的各個階段使用這些數據,以提高效率。PLM系統和ERP系統需要相互協同地工作。

4.4 PLM與MES的關系

MES(制造執行系統)將產品的訂單、BOM表、工具、工裝、主物料、刀具、NC程序、輔助物料、設備運行維護、技術文檔、勞動工時、質量以及依從性的管理橫向的集中在一個平臺上,生產訂單執行過程中的車型、配置、質量管理需要的產品數據、互鎖與追溯、生產物流拉動配送管理、電子操作說明書等數據都需要從PLM中即使獲取當前唯一、準確的信息。

如沒有PLM,這些數據則由人為錄入,但由于熟練程度、表單的表達不清晰、錄入的數據存在瑕疵。新產品上線生產時,BOM的手工錄入的瑕疵都要較長時 間的修正才能生產。

PLM提供了唯一的3D數據源,MES需要的產品數據從唯一的存儲位置自動獲取,有效地避免了人工錄入的瑕疵問題。PLM是實現 MES(制造執行系統)的數據基礎,也是智能制造的數據基礎。

5實現PLM的五大技術基礎

PLM不是一種現成的工具,要與企業的具體情況結合起來。概括起來,企業實現PLM的基礎有:

(1)以流程為核心進行業務流程優化PLM的實施必然帶來角色的定義、職能的重新確定,如PE(產品工程師)要對產品設計負責,ME(制造工程師) 要對工藝設計負責,PE與ME職能要明確定義,再有如進行 MBD(基于模型的定義),需要PE、ME、QE一起來評審設計。在設計階段就能對產品的全過程有一個全景的了解。

(2)協同環境 產品的全部數據信息共享,設計數據存取方式, 實現公司異地協同與公司外部協同。

(3)知識庫 建立資源庫,并不斷完善資源庫,實現標準化作業、信息化制造的底層數據基礎。

(4)知識管理 在信息時代,知識已經是最主要的財富來源。建立能被同事重用的知識資產,使操作者能大大提高工作效率。

(5)系統環境實施PLM需要可靠、有力的硬件和軟件的支撐, 海量存儲、高性能工作站、穩定的計算機操作系統、支持PLM的OFFICE、3D軟件的版本等都是必備的。

6結束語

中國制造業在世界上占有越來越重要的地位,智能制造2025的發展趨勢就是“智能化、柔性化、標準化、模塊化、數字化、數據化、協同化、共享化”。智能制造已經是國家戰略,是制造企業未來保持競爭優勢的唯一途徑。發展智能制造是中國制造業轉型升級的主要路徑。國家鼓勵科技創新,隨著智能制造的穩步推進,在已經建設完成的ERP的基礎上再引入PLM,打造智能制造的3D數據流,快速向數字化企業轉型,真正實現基于模型的設計、工藝、制造、試驗、仿真、服務的數字化研發協同,智能制造才能落地生根。

要繼續做好兩化深度融合,就是要推進智能制造,推動制造業加速向數字化、網絡化、智能化方向發展。制造企業面臨著全球化的市場競爭、跨區域的產品合作、日益增加的開發成本、要不斷開發新產品和提高效率,而且同時還要保證質量等諸多矛盾,亟需解決。

同時,也要清醒認識智能制造的宏觀概念,如IoT(Internet of things,物聯網)、CPS(CyberPhysical Systems,信息物理系統)、MES(Manufacturing Execution System,制造企業生產過程執行系統)、ERP(Enterprise Resource Planning,企業資源計劃)、SCM(Supply Chain Management,供應鏈管理)、CRM(Customer Relationship Management,客戶關系管理)、數字化、定制化、虛擬制造、智能維護等等,也要思考并解決“智能制造”如何在制造企業落地,依托什么工具提升效率及效率倍增以及具體實現途徑。

汽車零部件制造企業的智能制造實現的途徑應從產品設計數據入手,打造產品的3D唯一數據源,構建產品生命周期管理(Product Lifecycle Management,PLM)的平臺,實現產品設計、工藝設計、生產制造、財務管理的一體化,進行定制化、批量化的生產模式創新。

1PLM概述

產品生命周期管理(PLM)是一種先進的產品開發管理模式和管理理念,已經逐漸成為汽車產品協同開發的新模式。PLM以協同過程管理技術為核心, 把人、過程和信息有效地結合,使產品從設計一直到報廢的整個生命周期中都能支持與產品相關聯的過程與系統。如支持MES、ERP等。

PLM為虛擬范疇,是在計算機的虛擬環境下的。包括產品主數據管理、產品設計、工程生產物料清單、工藝路線管理、過程仿真等。CONTROL、MES、ERP為現實范疇,是在現實中真實存在的。其中CONTROL層包括計算機輔助制造、實時數據交換、產線自動化;MES層包括訂單執行、質量管理、互鎖與追溯、生產物流管理、電子操作說明書等;ERP層包括物料資源規劃、采購管理、訂單管理、財務與控制等。

虛擬與現實結合,在虛擬環境下驗證可行性之后,在現實世界中真實生產,并在虛擬環境同步展示,這樣的數字化企業平臺使一切成為可能。如圖1虛擬與現實結合架構所示。

2建立PLM系統的目的

建立PLM的目的就是實現效率提升、效益提升。企業已經在前幾年就實施了ERP,但產品屬性不齊全,管理粗放,數據存在“瑕疵”,工藝設計嚴重依賴工藝工程師的經驗與技能,效率較低,導致產品 開發周期長。為縮短新產品的開發周期,提高產品設計與工藝設計的重用率,減少投資失誤,在虛擬階段引入PLM就提到了日程上。

國內的北京汽車、長安馬自達、奇瑞、吉利、福田雷沃、重慶小康等有先見之明和有實力的汽車制造公司都已經在實施PLM系統。PLM也正成為全球制 造業信息系統建設的大趨勢。

3PLM系統的目標

目的已經明確,就是要樹立目標,開展建立PLM的工作。根據公司實施多年的信息化的基礎與現實情況,制定出建立PLM系統要實現的如下幾個目標:

(1)實現PDM(產品數據管理)。建設產品3D設計平臺,規范設計流程,保證產品數據本身和數據更 改過程的準確性、完整性和一致性;實現多形態BOM輸出,以及產品和車型關聯輸出;產品3D模型能夠與VR/AR系統對接,實現設計產品3D模型基于VR/AR技術的實時同步顯示;提高產品研發效率,縮短開發周期。

(2)實現CAPP(工藝數據化管理)。建立數字化制造的工藝設計和工藝部署模式,快速、準確的實現產品設計到工藝設計無縫銜接,提高工藝設計效率, 縮短工藝設計周期;實現工藝從設計到部署的流程化、信息化、系統化,建立工廠模型和數字化工藝模型BOP,以及與 MES系統、VR/AR系統接口。

(3)實現工藝仿真。基于生產線&設備、輔助設備及其他必須展示對象的3D設計數模(或STP格式),通過輕量化處理、修復及格式轉換,輸出輕量化的、并能夠在PDPS中完整打開的JT文件,實現3D模式下的生產線工藝設計驗證和工藝仿真,能夠與VR/AR系統對接,實現基于VR/AR技術的工藝設計驗證和工藝仿真可視化,提升工藝設計質量,降低制造過程中的試制成本。

(4)構建知識庫。建立產品研發、工藝、流程規范、總結、FEMA文檔知識庫,減少設計、工藝環節中 的低水平重復設計,提高產品數據準確率、重用率。實現產品和工藝設計過程的FEMA庫管理,實現與質量平臺的數據對接,結合項目管理保證已有的FEMA在新產品設計、工藝中必須執行,知識庫有助 于研發效率倍增。其中在產品設計階段所使用的產品知識庫的構成圖如圖2所示。

(5)實現項目管理。在設計、工藝一體化平臺中融入項目管理功能,實現整個項目研發過程中的工作任務分級分解、交付物匯總收集和分級管理、各級任務工作負荷統計分析、項目進度跟蹤等功能,提高項目管理的精細度、實時性和準確度。

4PLM與其他系統的關系

4.1 PLM與PDM的關系

簡單的說,PDM(Product Data Management,產品數據管理)管控的是靜態的數據,而 PLM 則管控整個研發過程的數據。PLM包含PDM,PDM是PLM的功能之一。PDM只是產品研發階段的數據管理,PLM包含了除此之外的全生命周期的數據管理與跨越供應鏈的所有信息的管理。

4.2 PLM與CAPP的關系

借助于CAPP系統,完成零件從毛胚到成品的設計、制造的過程,CAPP的深度應用還需要有效地總結行業工藝“設計經驗”和“設計知識”,提高重用率, 解決對有經驗的工藝工程師的依賴。完整的數據流, 是智能制造實現的基礎。PDM、CAPP、CAD、CAM四者的關系圖如圖3所示。

4.3 PLM與ERP的關系

PLM和ERP是相互補充的兩個系統。產品的信息是存在于PLM中的,而不是存在于ERP系統中的。ERP系統不僅要引用產品數據,還要在處理業務的各個階段使用這些數據,以提高效率。PLM系統和ERP系統需要相互協同地工作。

4.4 PLM與MES的關系

MES(制造執行系統)將產品的訂單、BOM表、工具、工裝、主物料、刀具、NC程序、輔助物料、設備運行維護、技術文檔、勞動工時、質量以及依從性的管理橫向的集中在一個平臺上,生產訂單執行過程中的車型、配置、質量管理需要的產品數據、互鎖與追溯、生產物流拉動配送管理、電子操作說明書等數據都需要從PLM中即使獲取當前唯一、準確的信息。

如沒有PLM,這些數據則由人為錄入,但由于熟練程度、表單的表達不清晰、錄入的數據存在瑕疵。新產品上線生產時,BOM的手工錄入的瑕疵都要較長時 間的修正才能生產。

PLM提供了唯一的3D數據源,MES需要的產品數據從唯一的存儲位置自動獲取,有效地避免了人工錄入的瑕疵問題。PLM是實現 MES(制造執行系統)的數據基礎,也是智能制造的數據基礎。

5實現PLM的五大技術基礎

PLM不是一種現成的工具,要與企業的具體情況結合起來。概括起來,企業實現PLM的基礎有:

(1)以流程為核心進行業務流程優化PLM的實施必然帶來角色的定義、職能的重新確定,如PE(產品工程師)要對產品設計負責,ME(制造工程師) 要對工藝設計負責,PE與ME職能要明確定義,再有如進行 MBD(基于模型的定義),需要PE、ME、QE一起來評審設計。在設計階段就能對產品的全過程有一個全景的了解。

(2)協同環境 產品的全部數據信息共享,設計數據存取方式, 實現公司異地協同與公司外部協同。

(3)知識庫 建立資源庫,并不斷完善資源庫,實現標準化作業、信息化制造的底層數據基礎。

(4)知識管理 在信息時代,知識已經是最主要的財富來源。建立能被同事重用的知識資產,使操作者能大大提高工作效率。

(5)系統環境實施PLM需要可靠、有力的硬件和軟件的支撐, 海量存儲、高性能工作站、穩定的計算機操作系統、支持PLM的OFFICE、3D軟件的版本等都是必備的。

6結束語

中國制造業在世界上占有越來越重要的地位,智能制造2025的發展趨勢就是“智能化、柔性化、標準化、模塊化、數字化、數據化、協同化、共享化”。智能制造已經是國家戰略,是制造企業未來保持競爭優勢的唯一途徑。發展智能制造是中國制造業轉型升級的主要路徑。國家鼓勵科技創新,隨著智能制造的穩步推進,在已經建設完成的ERP的基礎上再引入PLM,打造智能制造的3D數據流,快速向數字化企業轉型,真正實現基于模型的設計、工藝、制造、試驗、仿真、服務的數字化研發協同,智能制造才能落地生根。

在線客服

在線客服

企業微信

企業微信