激光3D打印技術自誕生以來不斷發展,因其可成形材料的范圍廣、工藝參數的豐富性和開放性、產品質量穩定、高效率批量化等優點,已經被廣泛應用于科研領域的樣品制備。毫無疑問,基于激光3D打印技術的金屬高通量制備結合高通量表征、高通量計算等手段,可有效提高新材料研發效率,已成為新模式下材料研發最為可行的解決方案。

然而,通過激光3D打印批量化制備試樣也存在明顯的局限:打印依賴的原材料粉末類型少,定制化粉末生產周期長、成本高,極大限制了材料研發的效率。

中國鋼研數字化研發中心基于SLM(激光選區熔融)技術,經過仿真模擬和論證,開發出動態混粉SLM原位合金化技術:通過多種異質元素粉末實時混合,在SLM激光燒結的過程中完成構件的合金化過程。以此技術為基礎,中國鋼研數字化研發中心、北京鋼研新材科技有限公司聯合杭州德迪智能科技有限公司自主設計開發的3D-Alloyer高通量制備系統成功繞開了SLM定制粉末制備的難題,極大拓展了材料研發試樣制備的成分配比空間。

3D-Alloyer高通量制備系統包含定量送粉模塊,實時混粉模塊,多通道鋪粉模塊和高通量打印控制軟件模塊等。該設備具備4個獨立打印通道,可實現單通道梯度樣品打印,多通道塊體樣品的陣列打印等。

高通量制備系統實物外觀

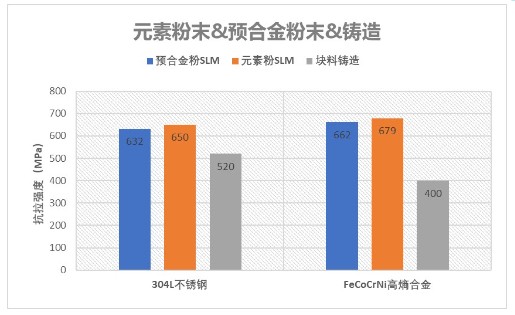

高通量制備系統所需原料可采用4種純元素直接配比或商用預合金粉末,可同時實現一次性制備200種不同成分和工藝組合的金相或力學性能測試用樣品,樣品性能與預合金粉力學性能相當,樣品形態可在陣列式、梯度式或組合式任意切換。

原位合金化304不銹鋼/FeCoCrNi高熵合金與傳統打印態樣品的性能對比

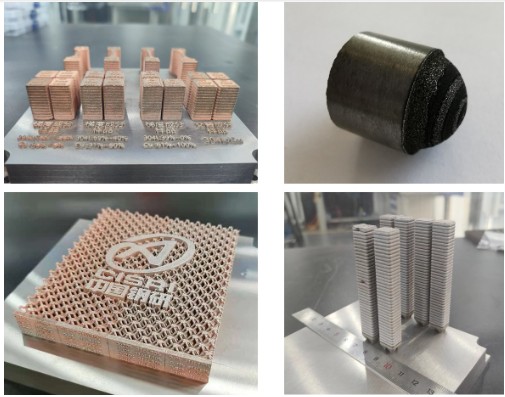

高通量制備樣品實物圖

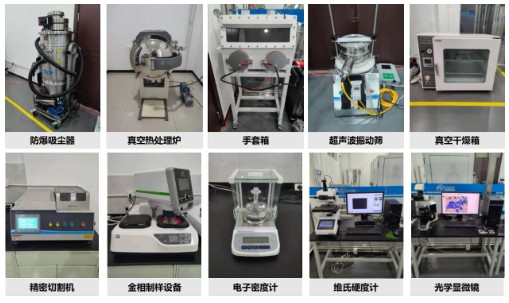

為形成完整的材料高通量制備解決方案,3D-Alloyer高通量制備系統還配套前后處理模塊,包括氣氛控制、粉末前處理、高溫熱處理、金相制樣、顯微硬度等,從而輔助科研人員高效獲取新材料的物理化學性質。

目前3D-Alloyer高通量制備系統已應用于高溫合金、不銹鋼、層狀超硬合金、梯度功能材料等新材料的組合高通量樣品制備。

前后處理配套模塊

綜上所述,3D-Alloyer高通量制備系統突破了SLM過程中元素粉末擴散、均質化、合金化的難題,從而實現一次上百種不同成分塊狀合金的高效制備,并建立了行業內首個塊體樣品的高通量增材制備系統,大幅度提升材料研發、優化迭代效率。

中國鋼研數字化中心蘇航教授課題組專注于材料數字化研發、材料計算、材料大數據與高通量試驗、增材冶金學等方面的研究。課題組秉承“計算+數據+實驗”的原創性方法論,首次提出了激光原位合金化的概念,瞄準多材料增材制備技術,已自主研發元素粉末原位合金化高通量制備平臺并建立實驗室,針對高熵合金、不銹鋼、高溫合金和磁性材料等新材料體系,已開展大量高通量制備、多尺度計算分析和組織性能研究工作,發表論文30余篇、申報專利軟著20余項。

北京鋼研新材科技有限公司由中國鋼研科技集團有限公司、鋼鐵研究總院于2018年發起成立,是中國鋼研在材料行業數字化領域戰略的具體實施平臺。公司成立以來,聚焦于材料數字化研發、材料大數據、高通量實驗設備等領域,先后支持十余家材料研、產、造、用產業鏈企業數字化研發能力提升并建設了十余個企業級材料大數據私有云平臺,目前鋼研新材正以材料產業鏈為依托,建設跨產業鏈的數字化研發、材料大數據資源與應用服務生態。

在線客服

在線客服

企業微信

企業微信